|

| 〔アルパレット株式会社〕 |

訪問日: 2004年12月6日 |

| |

| ◆ 同社ウェブサイト |

|

| |

| ◆ プロセスフロー |

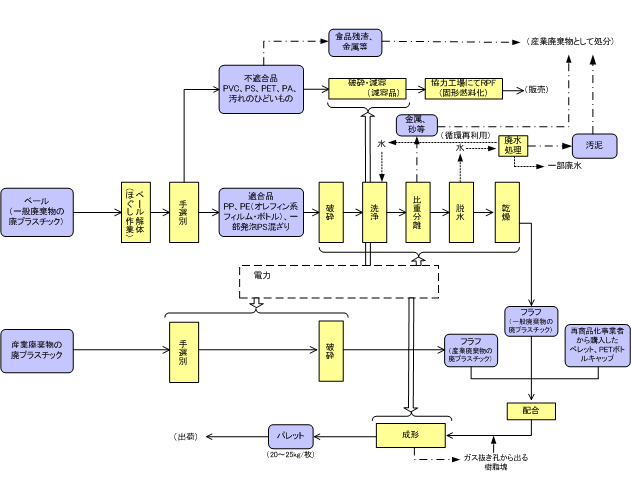

アルパレット株式会社へのヒアリング調査及び工場見学に基づき整理したプロセスフローを次図に示す。 |

図をクリックすると拡大します

図 アルパレット(株)におけるプラスチックリサイクルプロセスのフロー |

|

| ◆ ヒアリングメモ |

<取り扱っている廃プラスチック>

- 以前より産業廃棄物の廃プラスチックを原料としてパレットの製造を行っていた。その中でも原料としての利用が難しいポリオレフィン系の複合包装フィルムをリサイクルできる技術を持っていたことから、家庭を経由した一般廃棄物のプラスチック(その他プラスチック製容器包装)についても、原料としての利用が可能でないかと考えたのがその他プラを扱うようになったきっかけ。

- 1年半にわたり社内で研究を行った後、平成14年4月から原料として一般廃棄物の廃プラスチックの利用を開始した。利用開始にあたっては、産業廃棄物の廃プラスチックは排出元である工場の生産状況(生産する製品)によって量・質が大きく変化するのに対し、一般廃棄物の廃プラスチックは量・質が一定であり、原料供給源として安定していること等もメリットと考えた。

- 容リ法の再商品化事業には平成14年度から参入した。参入当初は、一般廃棄物と産業廃棄物の廃プラスチックを混ぜてパレットを生産していた(その他プラは主に増量材として利用)が、平成16年4月から一般廃棄物の廃プラスチックを100%原料としたパレットの生産を開始している。

- 一般廃棄物の廃プラスチックのみを原料としたフラフと、破砕した産業廃棄物の廃プラスチックを、成形工程で配合してパレットを製造している。

- 原料としてバージン材は一切使用していない。しかし廃プラスチックのみを原料としたパレットは、バージン材を原料としたパレットと比べて強度が劣るため、デザインを工夫する、成形工程で射出とプレスを組み合わせる等の対策によって強度の向上を図っている(一般的に射出成形は容リプラのように雑多な原料の取扱が困難)。また、JIS規格に基づく強度試験を実施し、合格した配合のみを用いて製品化している。

- アルミが蒸着されているプラスチックについても問題なく処理できる。

- 工場の生産能力としては7,000t/年(産業廃棄物2,000t/年、一般廃棄物5,000t/年)の受入れが可能である。一般廃棄物のうちアルパレット㈱が自ら調達しているのは2,300t/年であり、残りは他の再商品化事業者から購入している。

- 将来的には、パレット生産量約200万枚/年との計画を立てている。この場合、原料として5万tの廃プラスチックが必要となる(原料調達はなかなか困難な状況)。

- 原料となる廃プラスチックについては、ペレットであれば半径500km圏内から、ベール品であれば半径200km圏内から収集している。

- H16年度にその他プラスチック製容器包装を落札した市町村は金沢市、栗東市、丸岡町、鯖江市。

- 滋賀県には協力工場(エコパレット滋賀:再商品化+成形を実施)がある。

<選別・粉砕>

一般廃棄物の廃プラスチック(その他プラスチック製容器包装)

- ベール解体(ほぐし作業)は、作業員3人による手作業で行っている。ベール1つの重量は250~280kgであり、10tトラック1台に約8tのベールが積載された状態で搬入される。

- PP、PE、ポリオレフィン系フィルム、発泡トレイ(PS)を適合品として、塩化ビニルや汚れのひどいものは不適合品として選別している(およそ40%)。選別は作業員10~12人によって行われている。

- 適合品は30mm以下に破砕され、洗浄工程へと進む。

- 不適合品(容リプラ投入量の40%)のうち35%(容リプラ投入量比)は、30mm以下に破砕された後、破砕・減容され(摩擦熱を利用)固形燃料(RPF)化される。残りの5%(金属、食品残渣等)は産業廃棄物として処分される。RPFについては、近隣の業者が練り込みを行ったのち、遠方の製紙メーカーに出荷されている。

産業廃棄物の廃プラスチック

<洗浄・異物除去・乾燥>

一般廃棄物の廃プラスチック

- 破砕された適合品は、洗剤を使用せず水のみで洗浄され、比重分離によって金属、砂等が除去される。それを遠心脱水し、温風で乾燥したものがフラフ(PE、PP、PS)となる(ここまでが容器包装リサイクル協会の再商品化業務)。

- 比重分離で除去された金属、砂等は産業廃棄物として処分している。将来的にプラスチック分が増えれば、乾燥してRPF化することもあり得る。

産業廃棄物の廃プラスチック

<配合・成形>

- 一般廃棄物の廃プラスチックを原料としたフラフ、産廃プラ原料(産業廃棄物の廃プラスチック破砕物)、他の再商品化事業者から購入したペレット、PETボトルのキャップ破砕物の4種を配合し、成形機でパレットの成形を行う。一定以上の品質(強度等)を確保するよう、各原料の調達先によって、4種の配合比率は変えている。

- ハンドリング、運搬費を考慮し、他の再商品化事業者からはペレットとして購入するのがほとんど(1社のみフラフでの購入があるが、積載効率を高める等の工夫を行っている)。

- 成形機は射出成形とプレス成形を組み合わせており、これによって密度・強度の高いパレット製造が可能となっている。

- 着色材(黒色)を1%程度配合しているのみであり、添加剤は一切使用していない。

- バージン材を原料としたパレットと同等の強度を持たせるため樹脂を多めに使用するので、廃プラスチック原料のパレットの重量は、バージン材原料のパレットの1.4~1.5倍程度となっている(パレット1枚当たり20~25kg)。パレット1枚の製造におよそ130秒を要する。

- 成形機内の樹脂を押出すスクリューの部分において、水蒸気を抜く際に2~3%の樹脂塊がロスとして排出される(ベントアップ。機械の仕様によるものであり、近々機械を交換予定)。樹脂塊については、再度成形工程に投入している。

- 成形機の金型は、7種類所有している。

- 成形したものは最低20時間安置させたのち出荷している。

<再生材の販売・利用>

- アルパレットのリサイクルパレットは、バージン材を原料としたパレットよりも3割程安い値段で販売している。また、バージンパレットの代替品として利用されている。

- 当社で販売しているパレットについては10種類のグレードをラインナップしている。その他プラ100%のパレットは低グレードの部類に位置付けられる。

- パレットについては、クローズドのシステムとすることが可能であるが、パレットの耐用年数が5~10年なので、現状では一般廃棄物の廃プラスチックを100%原料としたパレットが、使用済み品としてアルパレット㈱に戻ってきていない状況である。

- 輸送中および販売先で破損するパレットは全体の2~3%であり、これらはアルパレット㈱が引き取って、再度リサイクルしている。

- 現在国内では年間7000万枚のパレットの需要があり、このうち10~15%がプラスチック製、85~90%が木材製である。しかし、ここ2、3年はプラスチック製パレットの割合が20%近くまで増えてきており、将来的には廃プラスチック原料のパレットが更に市場に多く出回る可能性がある。

<その他>

- フラフやRDFに混入する塩素分は、塩化ビニルの混入由来よりも、食品残渣に含まれる塩分の混入由来である可能性が高い。

- 廃プラスチックについては中国市場のニーズが旺盛であるが、複合材の需要は少ないと見ている。

- 食品残渣の付着量が多いと、原料として利用できる廃プラスチックの割合が低くなるので、消費者の排出マナーが向上することを望んでいる。

|

|