| �v���X�`�b�N�̏����E���T�C�N���Z�p |

| ���n�����L�^ |

| �k������Ўs����G���W�j�A�����O�l |

�K����F�@2005�N11��15�� |

| |

| �� ���ЃE�F�u�T�C�g |

|

| |

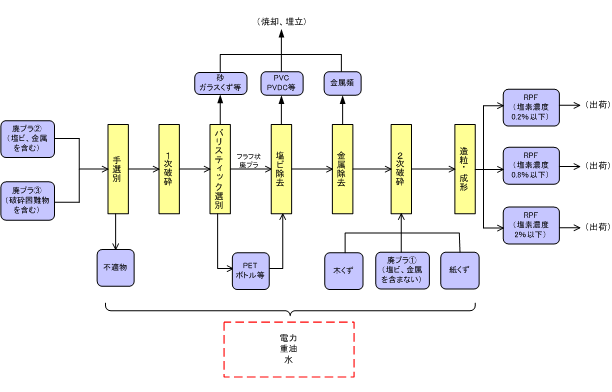

| �� �v���Z�X�t���[ |

������Ўs����G���W�j�A�����O�ւ̃q�A�����O�����y�эH�ꌩ�w�Ɋ�Â����������v���Z�X�t���[�����}�Ɏ����B |

�}���N���b�N����Ɗg�債�܂�

�}�@(��)�s����G���W�j�A�����O�s���H��ɂ�����RPF�����v���Z�X�̃t���[ |

|

| �� �q�A�����O���� |

���H��̊T�v��

- �s���H��ł́A1986�N�ɒʏ��Y�Əȁi���@�o�ώY�Əȁj�̍��ɕ⏕���ČŌ`�R�������v�����g�����݂��A�ғ����Ă���B

�����͎��ނ𒆐S�Ƃ����Ō`�R�������s���Ă������A����̕ω��ƂƂ��ɑ������Ă����p�v���X�`�b�N�ɂ��Ή����A2003�N5���ɂ͍���̔p�v���X�`�b�N�̑����ƃ��T�C�N�������̎��v��������RPF�������v�����g�ɑS�ʉ��z�����B

- �v���X�`�b�N�̍ޗ��I�ʋ@�Ƃ��āA�ߐԊO�����Ǝ˂��A�g���̈Ⴂ�����m����u���r�����I�ʋ@�v�����Ă���B

�������̒��B�A����ꁄ

- �{�݂Ƃ��ẮA120��/���̔p����������邱�Ƃ��\�ł���B

��ʔp�����i�ȉ��A��p�j�ƎY�Ɣp�����i�ȉ��A�Y�p�j�̗���������Ă���B

- ��p�́A�ȖA��t�A���������ɒ��B���Ă���B

�����͗e���v���X�`�b�N�ł͂Ȃ��A�u�s�R���݁v��u�v���X�`�b�N�ށv�Ƃ��ĕ��ʎ��W���ꂽ���̂ł���B

- �p�v���X�`�b�N�́A�ȉ��̂悤�ɕ����Ď���Ă���B

�\�@����Ă���p�v���X�`�b�N�̕��� |

| �i�� |

������� |

| �p�v���@ |

���f�A�������܂܂Ȃ����́i��ɎY�p�ł���A���ׂ�RPF�̌����ƂȂ�j |

| �p�v���A |

���ʂ̋����Ɖ��f���܂ނ��� |

| �p�v���B |

�j�Ӎ�����܂ނ��� |

|

- RPF�ɑ�����v�͐L�тĂ�����̂́A���̗ǂ��p�v���X�`�b�N�̑����͒����ɗ��o���Ă���A����̌������B�͍���ɂȂ�Ǝv����B

- �����Ƃ��āA�����I�ɔ_�Ɨp�|���G�`���������ꂽ�BRPF�����Ƃ��Ă͗Ǖi�����A�t�����Ă���y�̚��ō�Ɗ���ǍD�ɕۂ̂ɋ�J���Ă���B

- �e�傲�݂Ƃ��Ď��W���ꂽ���̂̂����A��\�̔p�v���@�ɂ�������̂ʂ��čs���H��Ɉ����n���Ă��鎩���̂�����B

- ������10���ȉ��ŁA���r�E�������܂�ł��Ȃ���A�����ӂ��ꂽ�t���[�N��̔p�v���X�`�b�N�ł�����\�ł���B

- �v���X�`�b�N�̑��ɁARPF�̐��^�̂��߂ɖ����A�������𓊓����Ă���B

�����͋ߗׂ̃`�b�v���Ǝ҂���w�����Ă��邪�A�����I�ɕs������\���������A����������ł���B

- �����̌����Ƃ��Ė؍ރp���b�g�𗘗p���悤�Ƃ����ꍇ�A�p�p���b�g�͈�p�ɂ����邽�߁A�����̎����̊Ԃł̒������K�v�ƂȂ�A�葱�����ώG�ɂȂ�Ǝv����B

���j�Ӂ�

- ����������1���j�Ӌ@A��60mm�A1���j�Ӌ@B��40mm�ɔj�ӂ�����A���r�����I�ʋ@�ł̍ޗ��I�ʂ��s���Ă���B

�ޗ��I�ʁA���������̌�A2���j�Ӌ@�ōĂ�30mm�ɔj�ӂ��Ă���B

- ��\�Ŕp�v���@�ɕ��ނ��ꂽ�����ƁA�����E��������2���j�Ӌ@���瓊�����Ă���B

- �ٕ��Ƃ��đ�^�����i�n���}�[���j���������Ă���P�[�X�����邽�߁A�j�Ӑn�͔�r�I���炩�����̂��g�p���Ă���B

���v���X�`�b�N�̍ޗ��I�ʁA���������A�c�ԁ�

- ���r�����I�ʋ@�́A�ߐԊO�����Ǝ˂��A�g���̈Ⴂ�����m���āA���f���܂p�v���X�`�b�N����C�Ő�������d�g�݂ƂȂ��Ă���B

- ���r�����I�ʋ@�ł́A���F�̔p�v���X�`�b�N�A11mm�ȉ��̔p�v���X�`�b�N�A�ϑw�ނ̑I�ʂ͓���B

�܂��A���b�v�ނ��ٓ��e�퓙�ɓ����Ă���P�[�X���I�ʕs�\�ł���B

- �n�����̃p�b�P�[�W�Ɏg�p����Ă���PVDC�͉��f�ʂ������A�����ɋꗶ���Ă���B

- ���ׂẲ����r�j�������r�����I�ʋ@�݂̂ŏ�������͓̂���B

���f�ܗL�Z�x�̍����p�v���X�`�b�N�́A���̔p�v���X�`�b�N�Ɗ�߂��ėp����̂ł͂Ȃ��A��������������A�ł��邾���s�����̏��Ȃ������������悤�ɂ��Ă���B

- �������m�@�ł́A�X�e�����X�A�A���~�A�������������Ă���B

�������ꂽ�����ɂ̓v���X�`�b�N�������E�t�����Ă��邽�߁A�L���ň����n�����Ƃ��ł��Ȃ��B

- �������m�@�̊��x���グ�߂���ƁA���������łȂ����ɂ��������Ă��܂����߁A���ȏ�̊��x�ɐݒ肷�邱�Ƃ��ł��Ȃ��B

- �������������̂����A�ޗ��I�ʂ���������ɂ��A3���͎c�ԂƂȂ�B

�c�Ԃ͏ċp�A�܂��͖��ߗ��ď�������邪�A�ŋ߂͂قƂ�ǂ��ċp��������Ă���B

���A����

- RPF�̗A���́A��ɑD���g�p���Ă��邪�A�ŋ߂͑D�̗A���R�X�g���㏸���Ă���A�A��ւ����܂��g���Ȃ����������Ă���B

- RPF�͔�d���y���A���i�̗A���R�X�g�������B

1m3������̐ύڏd�ʂ͖�300kg�ł���A10���Ԃ�6�`7�������ύڂł��Ȃ��B

�����i�̕i���A�̔���

- �������Ă���RPF�̑傫���́A������50mm�A���a��30mm�ł���B���i���̉��f�Z�x�����\�Ɏ����B

���f�Z�x |

��ȗp�r |

0.2���ȉ� |

���d�{�C���[ |

0.8���ȉ� |

�Z�����g���R�� |

2���ȉ� |

�Z�����g���R�� |

|

- RPF�̔��M�ʂ́A6,000kcal/kg�ƁA7,000�`7,500kcal/kg�Ƃ�2��ނ�����B

�ܐ�����5���ȉ��ł���B

- ���f�̊ܗL�Z�x��0.8���ȏ��RPF�ɂ��ẮA��������Z�����g�����{�݂̒E�����u�̔\�͂ɉ����Ďg�p���Ă�����Ă���B

- RPF�ɉ��f���܂܂��ꍇ�A�g�p��{�݂ł͕t���ݔ��i�z�Ǔ��j�̕��H�����ƂȂ�B

�Ȃ��A�g�p��ł̃_�C�I�L�V���̔����͊m�F����Ă��Ȃ��B

����́A���r�̑I�ʋZ�p��{�C���[�\�͂̌���ɂ��A���f�ɌW����͉��������̂ł͂Ȃ����ƍl���Ă���B

- RPF�𓊓�����{�C���[�́A�������{�C���[�ł���B

- RPF�̊D�����́A2.��%�ł���B

- RPF�́A�Z�����g��ЁA������ЁA�p��Ђ̌v5�ӏ��ɔ[������Ă���B

|

|